PDCA, DMAIC, A3, 8D – Quelles différences ?

La diversité des méthodes de résolution de problème (Problem Solving) sème le trouble dans leur utilisation et génère une certaine complexité lorsqu’il faut faire le choix de l’une d’elles. Cependant, il n’existe pas autant de différences entre ces approches, contrairement à ce que l’on pourrait s’attendre. Ces différences, et donc le choix de s’orienter vers une approche plutôt qu’une autre, dépendent surtout du type de problème à résoudre.

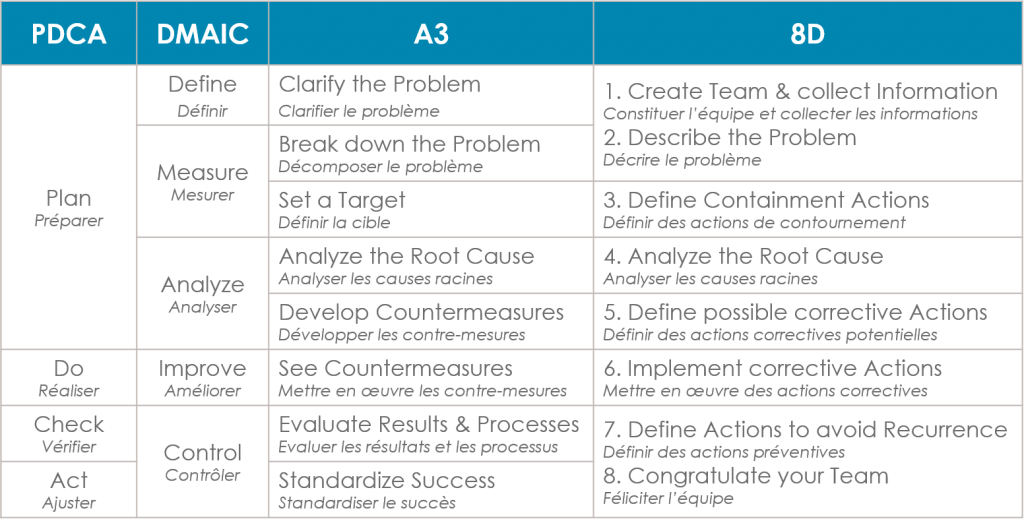

Les méthodes de résolution de problème telles que PDCA, DMAIC, A3, 8D et bien d’autres peuvent être classées selon les deux critères suivants :

1. Quelle est la taille (petite, moyenne ou grande) du problème à résoudre ? La solution à ce problème est-elle connue ?

2. La stratégie de résolution de problème s’appuie-t-elle sur un processus d’amélioration continue ou cherche-t-elle à résoudre un problème unique (exemple : plainte d’un client) ?

Malgré leurs différences, toutes ces approches ont en commun de se baser sur une démarche scientifique et méthodologique pour résoudre un problème. En outre, les phases de chaque méthode coïncident entre elles, comme le résume le tableau ci-après :

PDCA

Le cycle PDCA, aussi appelé Roue de Deming, est la méthode classique de résolution de problème dans un environnement Lean. PDCA est utilisé pour des problèmes de taille moyenne et la phase « Act » implique que PDCA s’inscrit dans une démarche d’amélioration continue. En outre, la phase « Plan » nécessite une attention particulière et il n’est pas rare qu’elle consomme au moins 50% du temps total de la boucle PDCA.

DMAIC

L’approche de résolution de problème DMAIC tire ses origines dans le monde Six Sigma. De manière simplifiée, c’est un cycle PDCA en 5 étapes utilisé pour résoudre des problèmes complexes pour lesquels une grande quantité de données est disponible. C’est la raison pour laquelle DMAIC est souvent associée, à tort, aux approches et outils statistiques. La durée d’un chantier DMAIC peut excéder 3 mois, selon la complexité du problème à résoudre ou du processus à améliorer.

A3

Le rapport A3 a été développé par Toyota. C’est un PDCA en 8 étapes qui doit tenir sur une feuille de papier au format A3. Cette contrainte oblige à la concision permettant de faire ressortir l’essentiel. Cet outil se veut collaboratif et visuel, puisque des graphiques y sont souvent intégrés. L’A3 est principalement utilisé pour résoudre des problèmes de taille moyenne, qui peuvent être résolus dans un délai d’environ 1 à 2 semaines, voire moins. Les rapports A3 sont très répandus dans le monde du Lean.

8D (ou PSP – Problem Solving Process)

La méthode 8D (ou rapport 8D) est souvent utilisé dans l’industrie automobile. Ce cycle PDCA de 8 semaines met l’accent sur la réactivité, notamment pour répondre à une réclamation client (exemple : défaut de fabrication ou produit défaillant livré au client). Habituellement, les trois premières étapes doivent être réalisées et communiquées au client dans un délai de 3 jours. PSP est identique à 8D mais utilisé dans l’industrie aérospatiale.

Et pour les problèmes de taille plus réduite, une approche méthodologique de résolution ne sera pas forcément nécessaire. On préfèrera plutôt des approches « Just do it » ou Quick Win.

Bonjour Guillaume, merci pour ce texte très clair et le rappel que ces méthodes sont issues du PDCA, qui les a précédées historiquement. Vous auriez pu préciser que le 8D a été initié chez Ford, sans doute le constructeur automobile US qui s’est le plus investi dans les « démarches qualité ».

Dommage que l’auteur du texte ne soit pas nommé…vous en avez fait une simple traduction mot pour mot…

https://www.linkedin.com/pulse/20140823033057-34652253-pdca-a3-dmaic-8d-psp-what-are-the-differences/